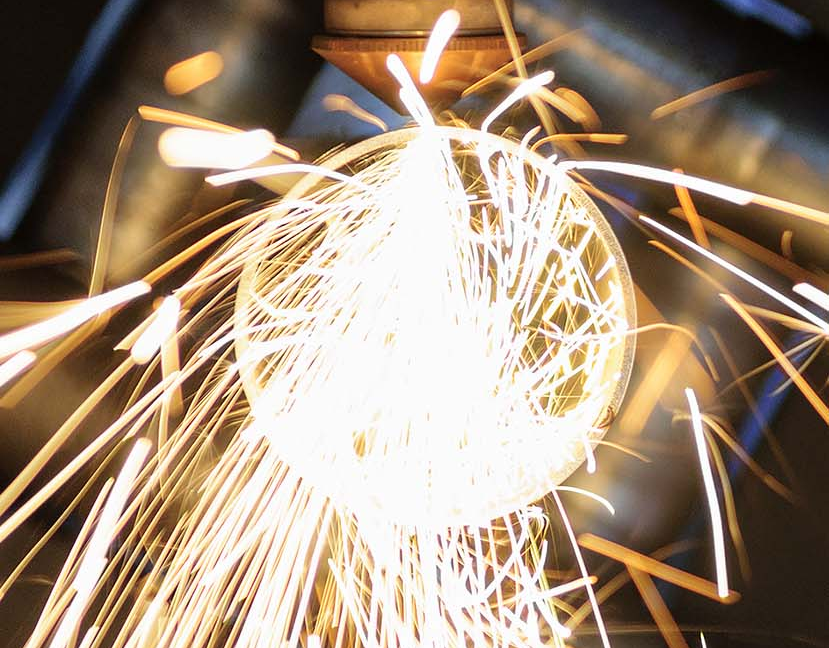

Резка проката.

Первым этапом является подготовка проката. Необходимо удостовериться, что металлическая заготовка имеет нужные размеры и характеристики. При этом проводится проверка на наличие дефектов, таких как трещины, вмятины или загрязнения, которые могут негативно сказаться на результате резки.

Далее следует выбор и настройка оборудования. Различные методы резки требуют использования специализированных инструментов и машин. Например, для механической резки применяются гильотинные ножницы или ленточные пилы, в то время как для термической резки используются газовые резаки или плазменные установки. Лазерные резаки обеспечивают высокую точность и качество, особенно при обработке тонких листов металла.

Одним из самых популярных методов является плазменная резка. Этот метод позволяет быстро и точно обрабатывать различные виды металла, включая сталь, алюминий и медь. Плазма создается с помощью электрической дуги, которая разогревает и плавит металл, позволяя его легко разрезать. Такой способ обладает рядом преимуществ, включая высокую скорость, точность и минимальные потери материала.

При выполнении резки важно учитывать такие параметры, как скорость резки, мощность оборудования и тип применяемого газа. Все эти факторы влияют на качество получаемой детали и производительность всего процесса. Опытный оператор всегда следит за состоянием режущего инструмента и своевременно проводит техобслуживание, что позволяет избежать неожиданных простоев и брака.

После завершения процесса резки проводится тщательный контроль качества. Обрезки проверяются на точность размеров, наличие заусенцев и других дефектов. В случае необходимости, детали отправляются на дополнительную обработку, такую как шлифовка или полировка. Это позволяет добиться высокого качества готового продукта и удовлетворить самые строгие требования заказчиков.

Современные технологии резки проката постоянно совершенствуются, предлагая новым поколениям инженеров и производственников все более эффективные и точные решения. Инвестиции в современные методы и оборудование окупаются за счет повышения производительности и снижения затрат на обработку материала.

Резка проката - быстро и четко выполним Ваш заказ.

Кроме того, автоматизация позволяет рационально использовать материалы, минимизировав отходы. Системы автоматического гнездования оптимизируют расположение вырезаемых деталей на листе металла, что позволяет использовать прокат максимально эффективно. Это не только экономит ресурсы, но и снижает стоимость конечного продукта за счет уменьшения потребности в материале.

Важным нововведением в области контроля качества является использование лазерных измерительных систем и других высокоточных приборов. Они позволяют проводить проверку размеров и качества резов в реальном времени, что значительно ускоряет процесс и повышает его надежность. Интеграция систем контроля с производственным оборудованием дает возможность автоматической корректировки параметров резки на ходу, предотвращая возникновение брака.

Наконец, продолжающееся развитие цифровых технологий и интернета вещей также влияет на процессы резки проката. Применение интернет-связанных датчиков и аналитических платформ позволяет отслеживать состояние оборудования и его производительность в режиме реального времени, улучшая прогнозирование потребности в техобслуживании и предотвращение простоев. В результате, предприятия, использующие такие передовые решения, могут значительно повысить свою конкурентоспособность и оперативно реагировать на изменения рынка и требований заказчиков.