Существует несколько типов зачистных станков, которые используют различные методы для очистки металла. Одним из наиболее распространенных является пескоструйный станок, который использует абразивные частицы, такие как песок, для механического удаления ржавчины. Другой популярный метод — это дробеструйная обработка, где в качестве абразива используется металлическая дробь. Этот метод не только очищает поверхность, но и наклепывает ее, повышая прочность металла.

Выбор конкретного типа зачистного станка зависит от типа металла, размера детали и требуемого качества очистки. Например, для крупных металлических конструкций часто используют мобильные пескоструйные установки, которые могут быть легко перемещены на объект. Для более тонких и деликатных деталей, где требуется высокая точность и контроль, могут применяться более современные методы, такие как гидроабразивная резка, которая использует смесь воды и абразива.

Важно отметить, что правильная подготовка поверхности перед нанесением защитных покрытий является ключевым фактором для их долговечности и эффективности. Недоочищенная поверхность может привести к преждевременному отслоению покрытия и повторному образованию ржавчины. Поэтому выбор подходящего зачистного станка и соблюдение технологических процессов очистки является важным этапом в обеспечении качества и надежности металлических конструкций.

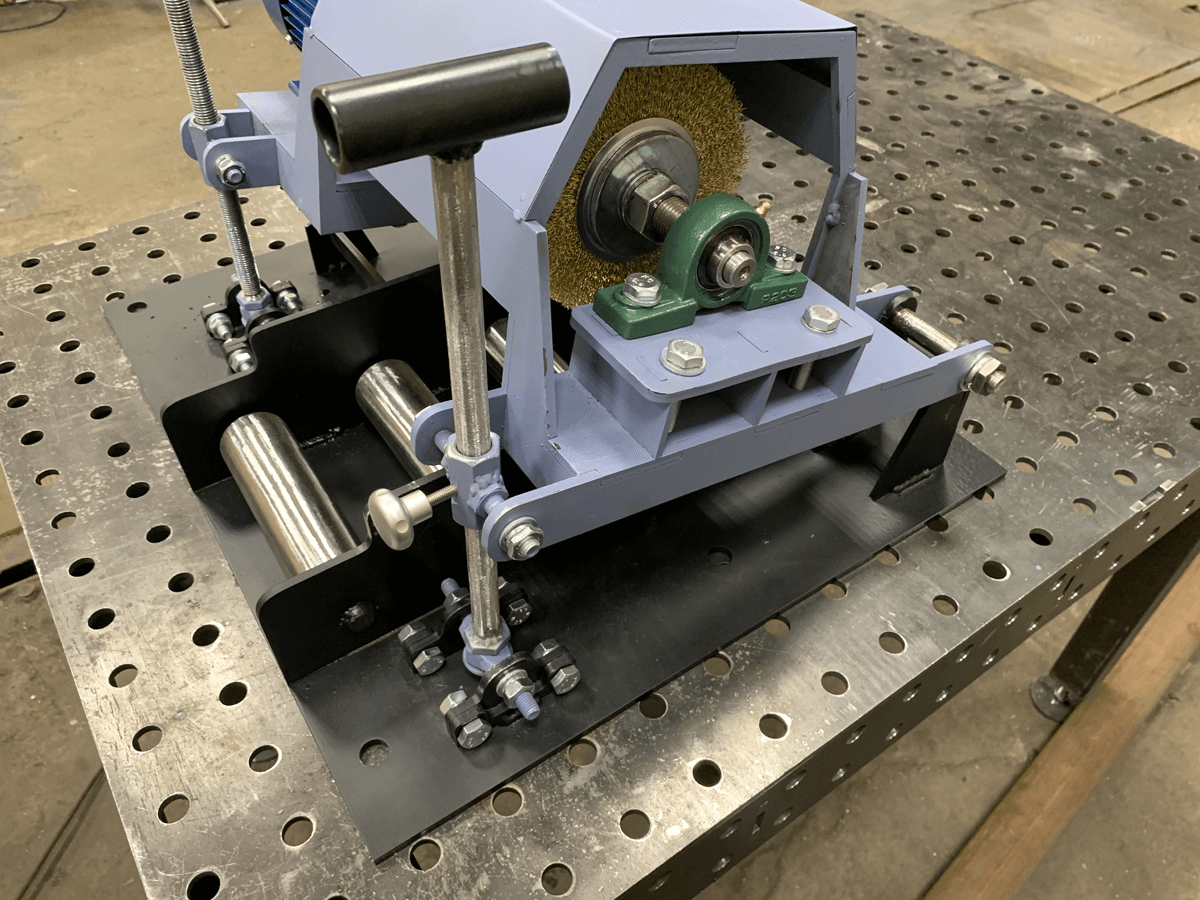

Зачистной станок для металла от ржавчины поможет справиться с этим трудоемким процессом в несколько раз быстрее.

Для обеспечения максимальной эффективности и безопасности работы зачистных станков, необходимо учитывать несколько факторов. Во-первых, выбор абразивного материала должен соответствовать типу металла и степени загрязнения. Например, для мягких металлов, таких как алюминий или медь, использование слишком грубого абразива может привести к повреждению поверхности. Во-вторых, важно обеспечить надлежащую вентиляцию и защиту оператора от пыли и брызг, что особенно актуально при пескоструйной и дробеструйной обработке.

Кроме того, современные зачистные станки часто оснащены системой управления, которая позволяет точно регулировать параметры процесса, такие как давление воздуха, скорость подачи абразива и направление струи. Это позволяет оптимизировать процесс очистки для различных типов деталей и обеспечить высокое качество поверхности.

В заключение, выбор и использование зачистных станков требует глубокого понимания технологических процессов и внимательного отношения к деталям. Правильное применение этих инструментов не только обеспечивает качественную подготовку поверхности для нанесения покрытий, но и продлевает срок службы металлических конструкций, повышая их надежность и безопасность.